天津大學研發新材料助力過氧化氫合成邁向“即產即用”,物聯網技術賦能智慧化工新未來

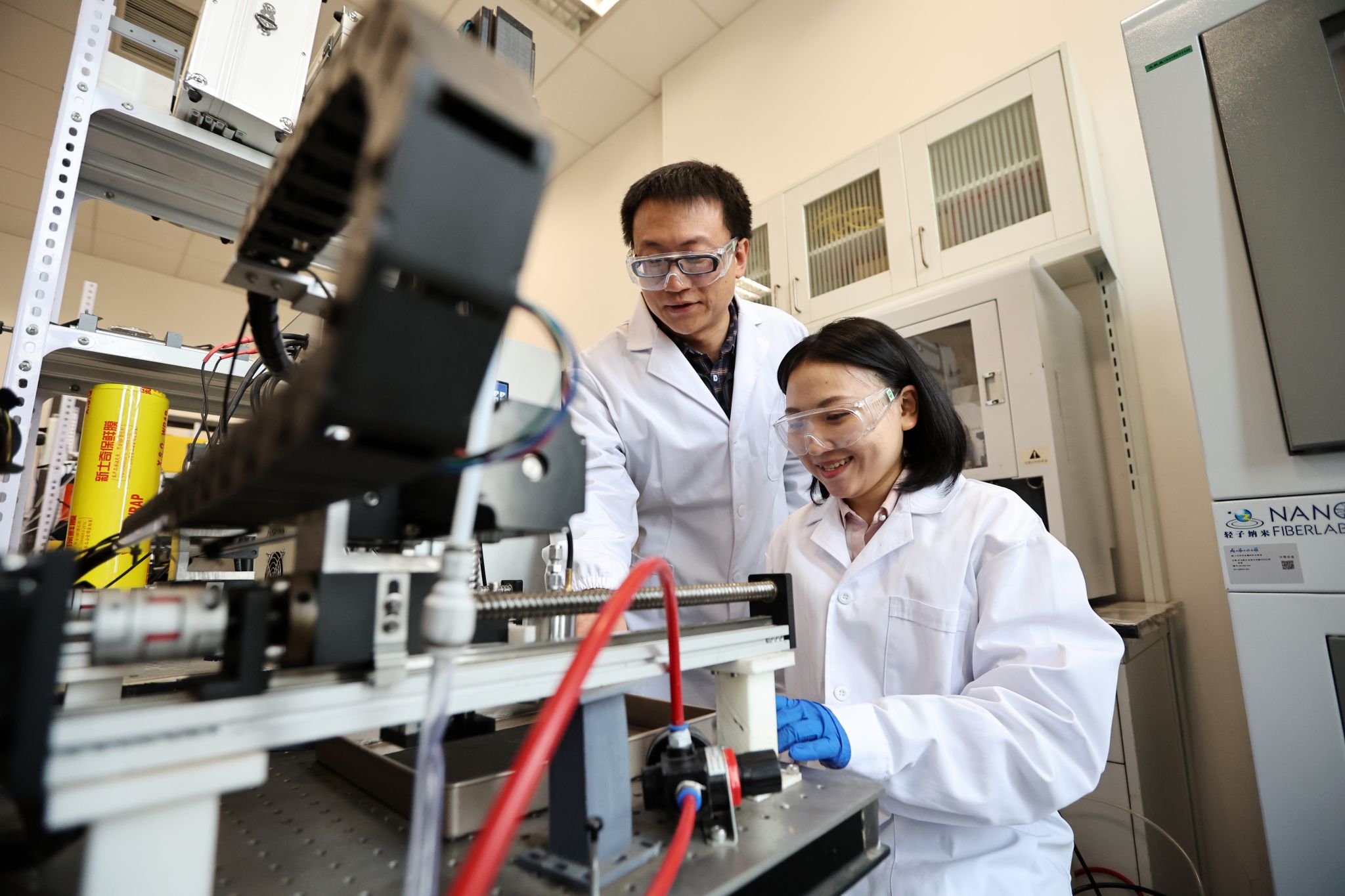

天津大學科研團隊在新材料領域取得突破性進展,成功研發出一種高效、穩定的新型催化劑,有望徹底改變傳統過氧化氫(H?O?)的生產與使用模式,推動其實現安全、經濟的“即產即用”。這一創新,與物聯網(IoT)技術的深度集成研發相結合,正為化工生產,特別是危險化學品的現場安全管理與高效利用,描繪出一幅智慧化的未來圖景。

過氧化氫作為一種重要的綠色氧化劑與消毒劑,廣泛應用于化工合成、造紙漂白、環境治理、醫療消毒及電子工業等領域。傳統的大規模集中式生產(蒽醌法)工藝復雜、能耗高,且高濃度的過氧化氫儲存與運輸存在顯著的安全風險與成本壓力。“即產即用”模式——即在應用現場按需、小規模、低濃度地直接合成——被視為理想的解決方案,但其核心瓶頸在于缺乏兼具高活性、高選擇性和長期穩定性的催化劑。

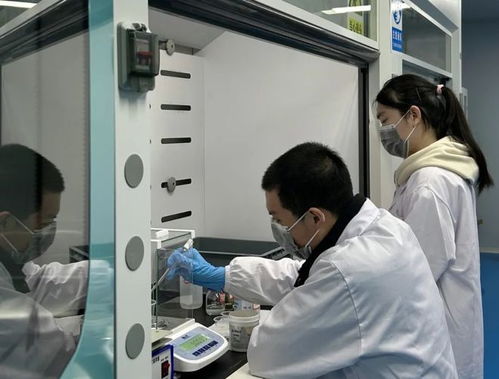

天津大學團隊針對這一挑戰,設計并制備了一種新型的納米結構復合材料作為催化劑。該材料通過精妙的微觀結構調控,極大地提高了氧還原反應(由氧氣和水直接合成過氧化氫)的效率和選擇性,同時展現出優異的化學穩定性與機械強度,能夠長時間維持高效催化性能。實驗室數據顯示,該催化劑在溫和條件下即可實現過氧化氫的高效合成,濃度可精準調控以滿足不同場景需求,為“即產即用”奠定了堅實的材料基礎。

實現安全可靠的“即產即用”,僅靠高性能催化劑還不夠。如何對分布式的微型合成裝置進行實時監控、智能調控與安全預警,成為關鍵。這正是物聯網技術大顯身手的舞臺。研究團隊正并行推進相關的物聯網技術研發,旨在構建一個集成的“智能合成與管理系統”。

該系統通過嵌入合成裝置中的多種傳感器(如壓力、溫度、濃度、流量傳感器),實時采集合成過程的各項關鍵數據。這些數據經由物聯網網關傳輸至云端或邊緣計算平臺。利用人工智能算法對數據進行分析處理,系統可以實現:

- 工藝參數智能優化:根據目標產量和濃度,自動調節反應條件(如氧氣流速、電流、溫度等),實現最優合成效率與能耗控制。

- 安全狀態實時監測與預警:持續監控裝置運行狀態,一旦檢測到參數異常(如壓力驟升、溫度過高、濃度失控),立即啟動本地報警并通過網絡向管理人員發送警報,必要時可自動觸發安全聯鎖停機。

- 預測性維護:通過對催化劑性能衰減趨勢和設備運行數據的分析,預測故障發生概率,提前安排維護,保障裝置連續穩定運行。

- 遠程管理與協同:用戶可通過移動終端或電腦遠程監控多個分布式合成點的運行狀況,實現集中化、精細化的生產管理。

天津大學的此項研究,將前沿新材料技術與物聯網智能感知控制技術深度融合,不僅為過氧化氫的安全生產與應用提供了革命性的思路,也為其他危險化學品的分布式、精細化生產管理樹立了典范。隨著材料性能的進一步優化和物聯網系統的不斷完善,“即產即用”的過氧化氫合成裝置有望廣泛應用于污水處理廠、醫院、實驗室、小型化工廠乃至太空艙等特殊環境,實現化學品供給的“按需定制、就地解決、安全可控”,有力推動化工行業向綠色、安全、智能的方向轉型升級。

如若轉載,請注明出處:http://www.pcfund.com.cn/product/59.html

更新時間:2026-02-10 02:25:11